|

Der Motor:

In einem BHKW findet man meistens einen liegenden Einzylindermotor.

Deswegen habe ich mich für einen liegenden Einzylinder Dieselmotor aus China entschieden. Hierbei wird die Nockenwelle über Zahnräder angetrieben. Lediglich das Ventilspiel muss justiert werden. Allerdings brauchen diese Motoren bei Heizölbetrieb alle 200 Betriebsstunden einen Ölwechsel. Bei Pflanzenölbefeuerung sogar alle 100 Stunden.

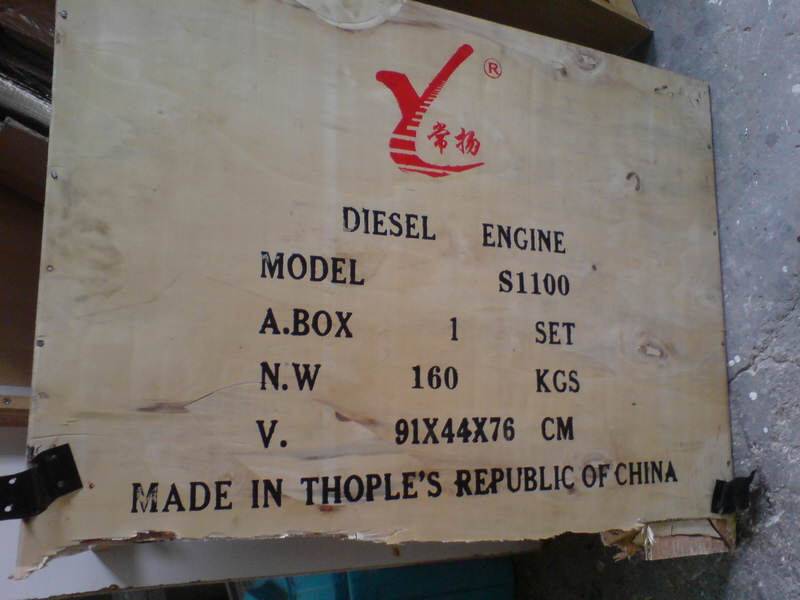

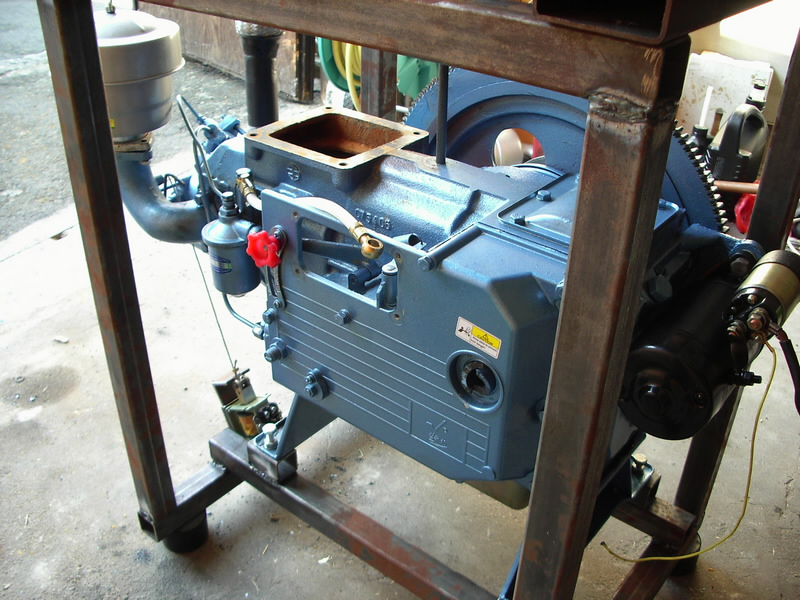

Bei dem Motor handelt es sich um den S1100. Dieser ist ein Deutz-Nachbau. Das heisst Massiv, hart im nehmen und alles ist selbst zu warten. Die Ersatzteilversorgung ist hierbei bestens gewährleistet.

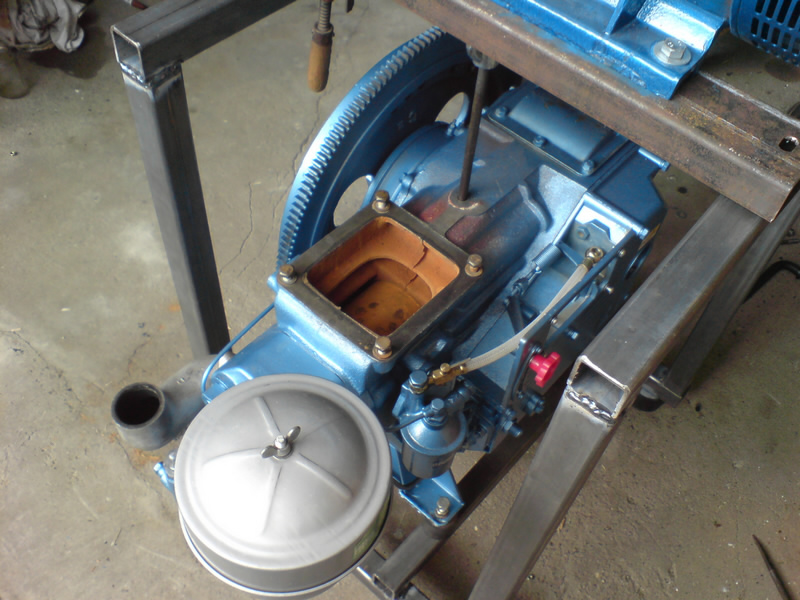

Dieser Motor ist ein sogenannter Verdampfer. Das bedeutet zur Kühlung verwendet er einen Wassertank, welcher Wasser beinhaltet. Dieser Wassertank ist direkt über dem Zylinder angebracht und das Wasser umspült die Laufbuchse. Dabei beginnt das Wasser zu kochen und verdampft. Durch den flüchtigen Dampf wird Wärme vom Motor antransportiert.

Verdampferöffnung:

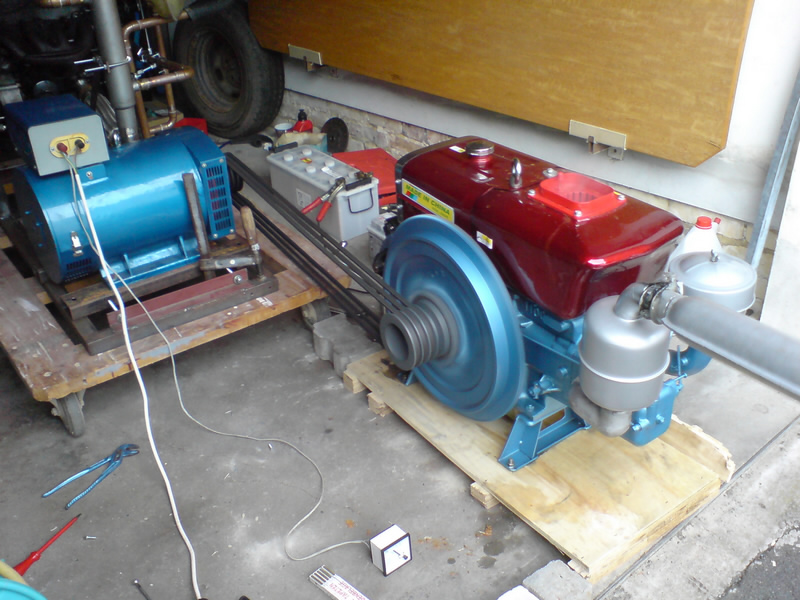

Erster Test:

Dieser verlief leider etwas unbefriedigend. Als Generator kommt ein 8KW Einphasen Syncrongenerator zum Einsatz. Die Verbindung war zunächst über die beim Motor enthaltene Keilriemenscheibe zum Generator mit drei Keilriemen.

Nach angeschlossener Last von 4KW begannen die Keilriemen schon durchzurutschen und du Pfeifen. Da half auch richtig spannen nicht mehr weiter.

Der Treibstoffverbrauch war mit 330g/Kwh Elektrisch auch alles andere als begeisternd. Ich hatte mit 290-300g gerechnet. Zur info: 1 Liter Heizöl bzw. Diesel wiegt etwa 840g.

Die Keilriemen waren schuld. Mehrfachkeilriemen sind mit einem Wirkungsgrad von 90% angegeben. Aus Platzgründen habe ich mich für eine Zahnriemenübertragung entschieden. Hierbei liegt der Wirkungsgrad zwischen 98-99%.

Der Rahmen:

Den Rahmen habe ich aus 40/40/3 Vierkantstahlrohr geschweisst. Aus Platzgründen habe ich den Generator nach oben verpflanzt. So wird das ganze eher in die höhe gebaut. Um Vibrationen vorzubeugen habe ich zwischen Motor und Rahmen sowie zwischen Rahmen und Boden Gummipuffer angebracht. Ein Fehler wie sich später herausstellen wird.

Blick in die Verdampferöffnung:

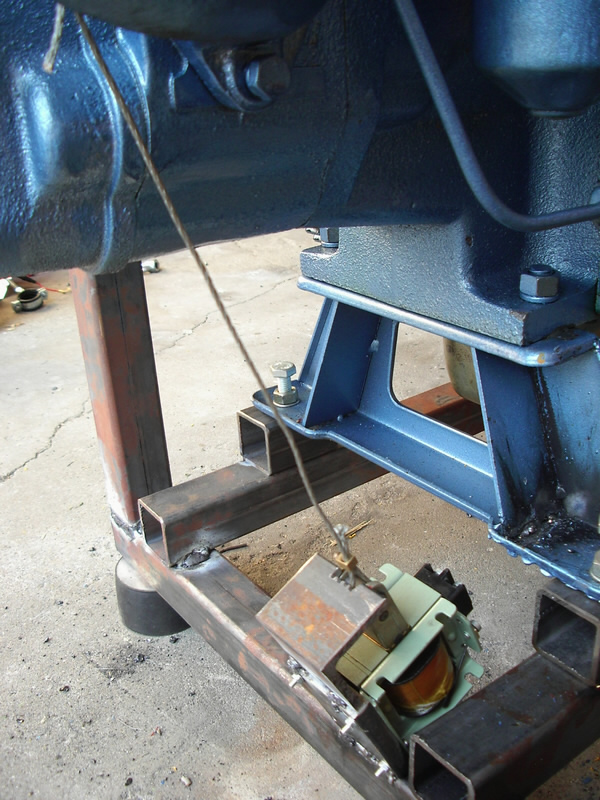

Gummipuffer zwischen Motor und Rahmen sowie Rahmen und Boden. Erstere sind mit beidseitigem Innengewinde ausgeführt. Die zum Boden habe einseitig einen angeschweissten Gewindestab M10.

Das Problem war hierbei, dass sich beim Starten die Vibrationen vom Motor so stark aufgeschaukelt haben, dass das ganze Aggregat trotz einem Eigengewicht von 300Kg gut 15 cm durch den Raum gewandert ist. Nach entfernen der Gummipuffer brachte dies ein super Ergebnis. Das Laufgeräuch ist zwar etwas lauter, dafür ist der Riemen besser gespannt und das Aggregat bewegt sie kein stück mehr =).

Der Zahnriemenantrieb:

Hierbei habe ich mir eine Adapterplatte für die Schwungscheibe des Motors beim Schlosser drehen lassen. Mittig auf die 5mm Stahlplatte ist ein 4mm Stahlrohr aufgeschweisst, welches auf der Drehbank plan gedreht wurde. Das Rohr hat einen Außendurchmesser von 42mm. Dadurch lässt sich jede Handelsübliche Zahnriemenscheibe mit Taperspannbuchse aufbringen.

Ich verwende einen Contitech HTD 8M Zahnriemen von Continental mit einer Zahnriemenbreite von 30mm. Darüber lässt sich eine Leistung von 16KW übertragen. Somit ist eine gute Leistungsreserve gegeben. Die Übersetzung ist hierbei 1:1

Wer die erforderlichen Scheibengrößen und den passenden Riemen für sein Projekt auswählen möchte, dem empfehle ich das Programm MITCalc. Hierbei handelt es sich um ein selbsterklärendes, übersichtliches Tool mit dem alle möglichen Kraftübertragungen berechnet werden können. Das Programm gibts kostenlos als Demo im Netz. Zum Ausführen ist allerdings Excel erforderlich.

Der Motor dreht mit 1500 U/min. Hierbei hat er genug Drehmoment was einen guten Treibstoffverbrauch bewirkt. Wer einen R180D Motor von Jiangdong benutzt, sollte eine höhere Drehhzahl verwenden. Um die 2000-2100 U/min um den angegebenen Treibstoffverbrauch zu erreichen.

Die Dekompression:

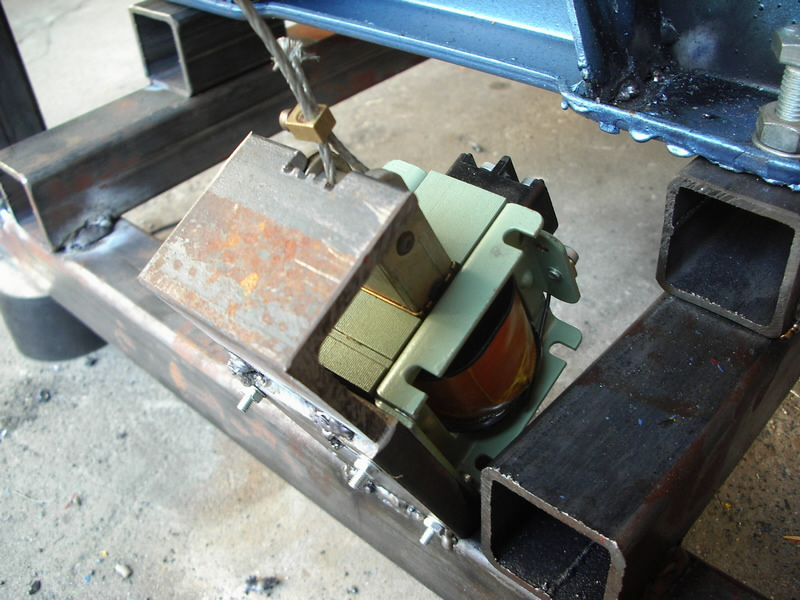

Da der Motor von Hand gestartet werden kann, hat er einen Dekompressionshebel, welcher das Einlassventil öffnet. Dadurch wird die Kompression aufgehoben und der Motor lässt sich von Hand durchdrehen. Um den Anlasser im späteren Betrieb zu entlasten wird die Dekompression auch Automatisch erfolgen. Hierzu habe ich mir einen gebrauchten Hubmagneten besorgt. Dieser hat eine Leistung von 65 Watt und leistet eine Kraft von 17N, also 1,7Kg. Er wird mit einem Drahtseil an den Hebel gekoppelt. Den Hebel habe ich um 90° gebogen und ein Loch durchgebohrt, durch welches das Drahtseil geht.

Unten am Hebel ist hier die Feder zu sehen. Diese ist stark genug um den Magneten wieder in Ausgangsstellung zu bewegen.

Der Magnet:

Leider ist der Bolzen vom Magnet nicht fest drin. Dadurch wird beim Ausschalten des Magnetes durch die Feder am Dekompressionshebel der Bolzen aus der Spule gezogen und baumelt dann dort. Deswegen habe ich noch einen 4mm Stahlwinkel angebracht welcher dies verhindert.

Soweit funktioniert das schon super!

Das ganze:

Der Abgasstrom:

Um die Schwingungen vom Motor zu entkoppeln wurde ein Flexrohr aus dem Autohandel verwendet. Im Abgaskrümmer befindet sich ein Gewinde von etwa 1 1/2 Zoll. Die Komplette Auspuffanlage ist aus V2A Edelstahl gefertigt um durchrosten zu verhindern. Lediglich das erste Stück aus dem Krümmer wurde aus normalem Heizungsrohr gefertigt, da sich hier besser ein Gewinde aufschneiden lässt. Um die Korrosion vorzubeugen habe ich das Rohr mit schwarzen Auspufflack innen und aussen lackiert. In das Gewinde am Krümmer kommt noch ein Feuerfester Kitt. Dieser ist recht günstig im Ofenbau als “Ofenkitt” zu finden. Er härtet schnell aus und ist bis 1100°C beständig. Dieser wird aber erst beim endgültigen Einbau im Heizraum eingebracht.

Nach dem Flexrohr befindet sich sofort der Abgaswärmetauscher in welchem die Abgaswärme ins Heizungswasser getauscht wird. Hier wurde ein Rohrbündelwärmetauscher verwendet. In diesem muss der Abgasstrom durch viele kleine Röhrchen die vom Heizungswasser umspült werden. Der Wärmetauscher ist auch komplett aus V2A.

Hier ein blick durch die Wassereintrittsöffnung auf die Röhrchen.

aktueller Zwischenstand (Ende September 2009):

ACHTUNG!!!

Das hier abgebildete BHKW steht komplett zum Verkauf. Wenn ihr Interesse habt, schreibt doch einfach kurz eine Mail. Bin leider bis heute nicht sehr viel weiter gekommen und verfolge momentan die Wärmepumpentechnik. Das BHKW hat weniger als 10 Betriebsstunden.

|